Punktprüfung und Kalibrierung der Testausrüstung

- Teilen

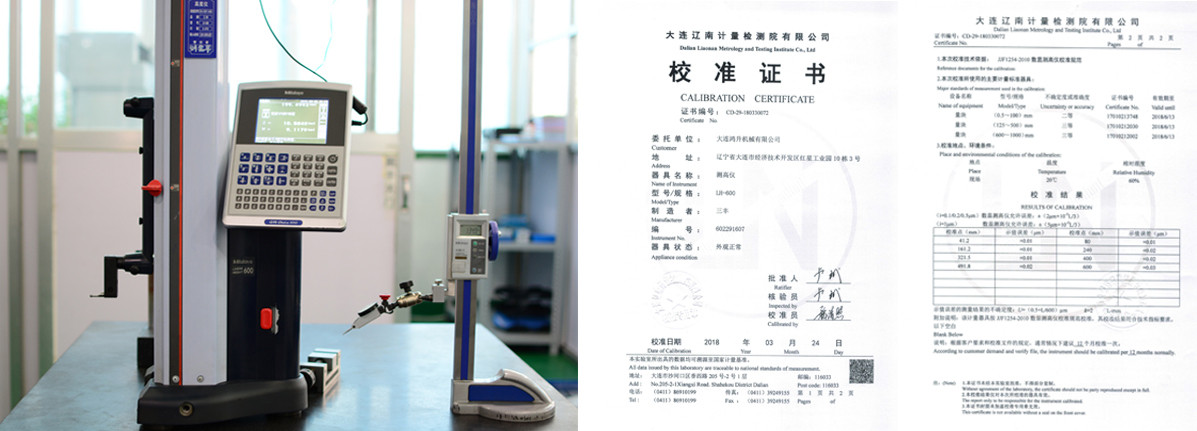

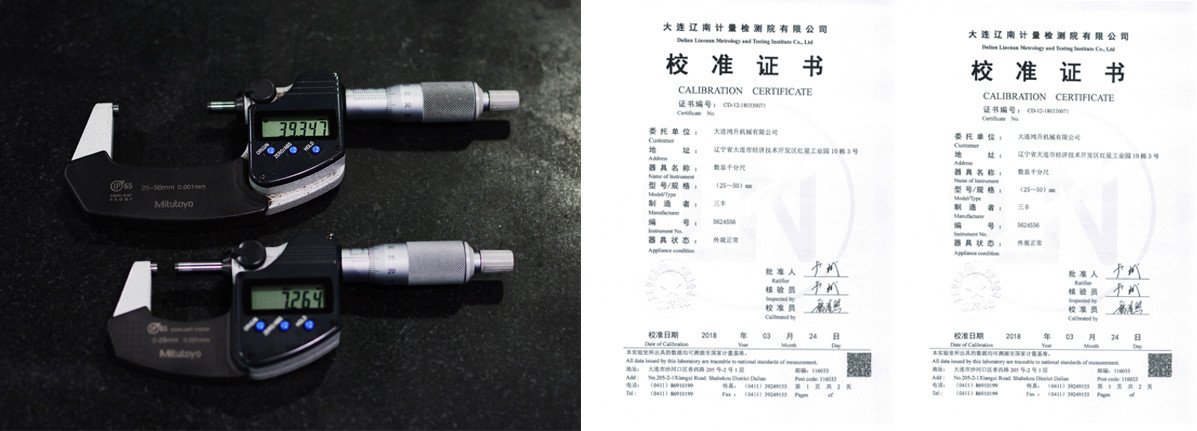

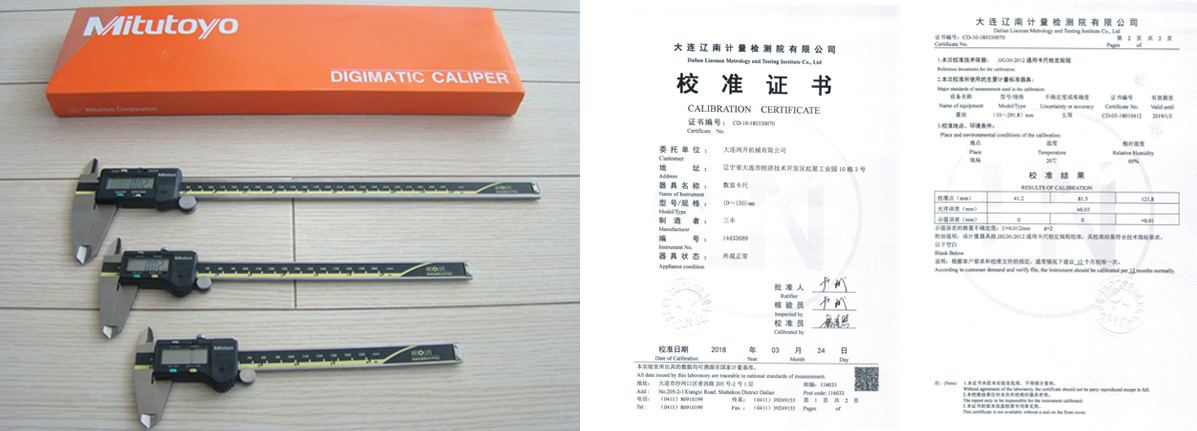

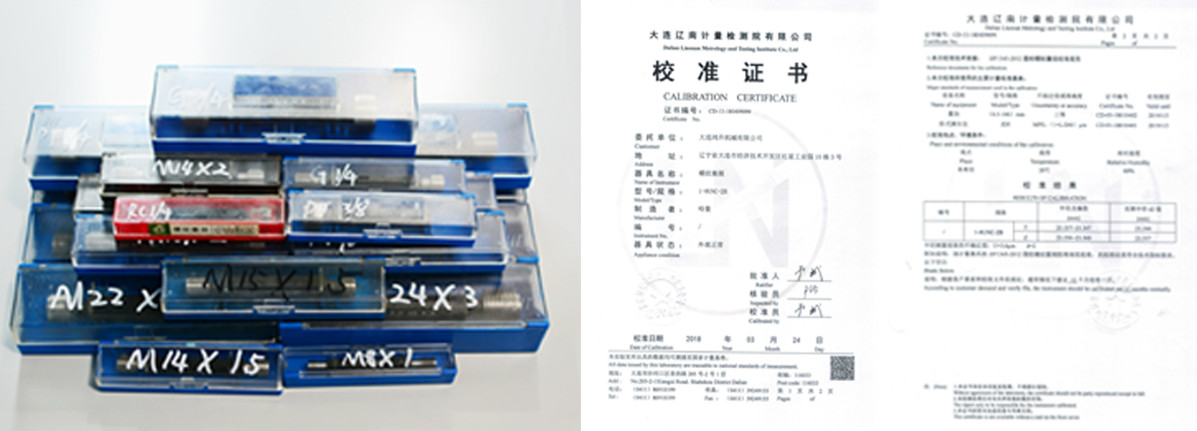

Das Unternehmen muss die Inspektionswerkzeuge alle 3-12 Monate kalibrieren.

Das Unternehmen muss die Inspektionswerkzeuge alle 3-12 Monate kalibrieren.  Die Besichtiger sollten vor dem Test jeden Tag die Werkzeuge überprüfen und Details in die Checkliste aufnehmen.

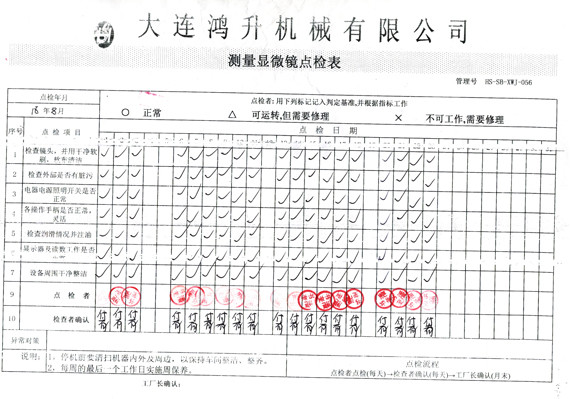

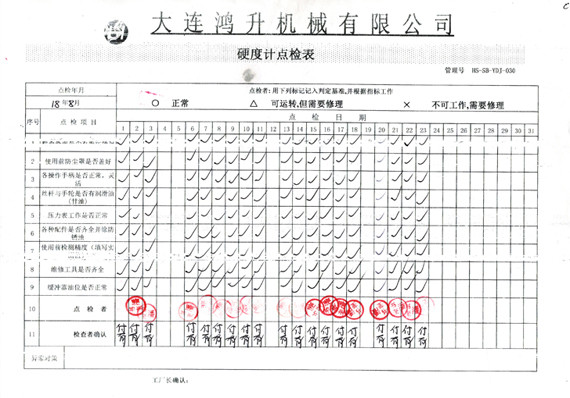

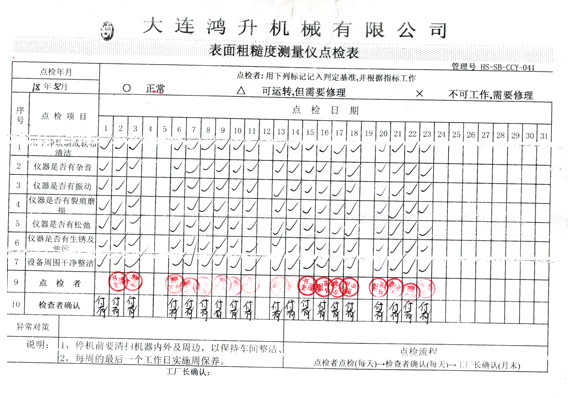

Die Besichtiger sollten vor dem Test jeden Tag die Werkzeuge überprüfen und Details in die Checkliste aufnehmen.  Die Temperatur im Qualitätskontrollraum ist konstant, die Temperatur wird auf 20 Grad (± 2 Grad) geregelt.

Die Temperatur im Qualitätskontrollraum ist konstant, die Temperatur wird auf 20 Grad (± 2 Grad) geregelt.  Das Werkstück sollte dann bei einer konstanten Temperatur von mehr als 4 Stunden in den Testraum gebracht werden, um es anschließend zu prüfen.

Das Werkstück sollte dann bei einer konstanten Temperatur von mehr als 4 Stunden in den Testraum gebracht werden, um es anschließend zu prüfen.  Die Besichtiger müssen über bestimmte Fachkenntnisse und praktische Arbeitserfahrung verfügen und die Anforderungen der Produktprüfung erfüllen. Die Besichtiger sollten sich jährlich einem Test unterziehen, um ihre Testfähigkeiten zu beurteilen. Zu den Prüfungsthemen gehören Testprinzip, Testprüfung, Testbetrieb, Zwischenprüfungen, fortgeschrittene Tests und vieles mehr. Surveyors nehmen regelmäßig an Schulungen zu professionellem Wissen teil, erlernen und akzeptieren fortgeschrittene Testmethoden zur Verbesserung ihr berufliches Niveau.

Die Besichtiger müssen über bestimmte Fachkenntnisse und praktische Arbeitserfahrung verfügen und die Anforderungen der Produktprüfung erfüllen. Die Besichtiger sollten sich jährlich einem Test unterziehen, um ihre Testfähigkeiten zu beurteilen. Zu den Prüfungsthemen gehören Testprinzip, Testprüfung, Testbetrieb, Zwischenprüfungen, fortgeschrittene Tests und vieles mehr. Surveyors nehmen regelmäßig an Schulungen zu professionellem Wissen teil, erlernen und akzeptieren fortgeschrittene Testmethoden zur Verbesserung ihr berufliches Niveau.  Reinigen Sie das Messgerät und überprüfen Sie das Testgerät vor dem Test.

Reinigen Sie das Messgerät und überprüfen Sie das Testgerät vor dem Test.  Der Qualitätsprüfer muss die Qualität der OEM-Bearbeitungsteile streng nach den in den Zeichnungen und technischen Unterlagen festgelegten Anforderungen prüfen.

Der Qualitätsprüfer muss die Qualität der OEM-Bearbeitungsteile streng nach den in den Zeichnungen und technischen Unterlagen festgelegten Anforderungen prüfen.  Um sicherzustellen, dass der Kunde 100% gute Maschinen für die Bearbeitung von Teilen an Kunden liefert, sind wir streng auf "Erste Artikel Inspektion", "Inspektionstour", "Endkontrolle" "" eingegangen und integrieren das Inspektionswerkstück eng mit der Prozesskontrolle, wobei die Qualitätsprobleme der einzelnen Produkte kontrolliert werden Arbeitsverfahren oder mögliche Qualitätsprobleme strikt, beseitigen schlechte Produkte, machen es nicht in den nächsten Prozess oder ausgeliefert werden.

Um sicherzustellen, dass der Kunde 100% gute Maschinen für die Bearbeitung von Teilen an Kunden liefert, sind wir streng auf "Erste Artikel Inspektion", "Inspektionstour", "Endkontrolle" "" eingegangen und integrieren das Inspektionswerkstück eng mit der Prozesskontrolle, wobei die Qualitätsprobleme der einzelnen Produkte kontrolliert werden Arbeitsverfahren oder mögliche Qualitätsprobleme strikt, beseitigen schlechte Produkte, machen es nicht in den nächsten Prozess oder ausgeliefert werden.  Unternehmensanforderungen: Alle Abmessungen aller Produkte müssen mit Zustimmung des Kunden geprüft werden.

Unternehmensanforderungen: Alle Abmessungen aller Produkte müssen mit Zustimmung des Kunden geprüft werden.

|  |

| Tägliche Checkliste mit drei Koordinaten-Checklisten-Werkzeugmikroskopen | Tägliche Checkliste des Werkzeugmikroskops |

|  |

| Tägliche Checkliste des Härteprüfgerätes | Tägliche Checkliste für Oberflächenrauheitstester |

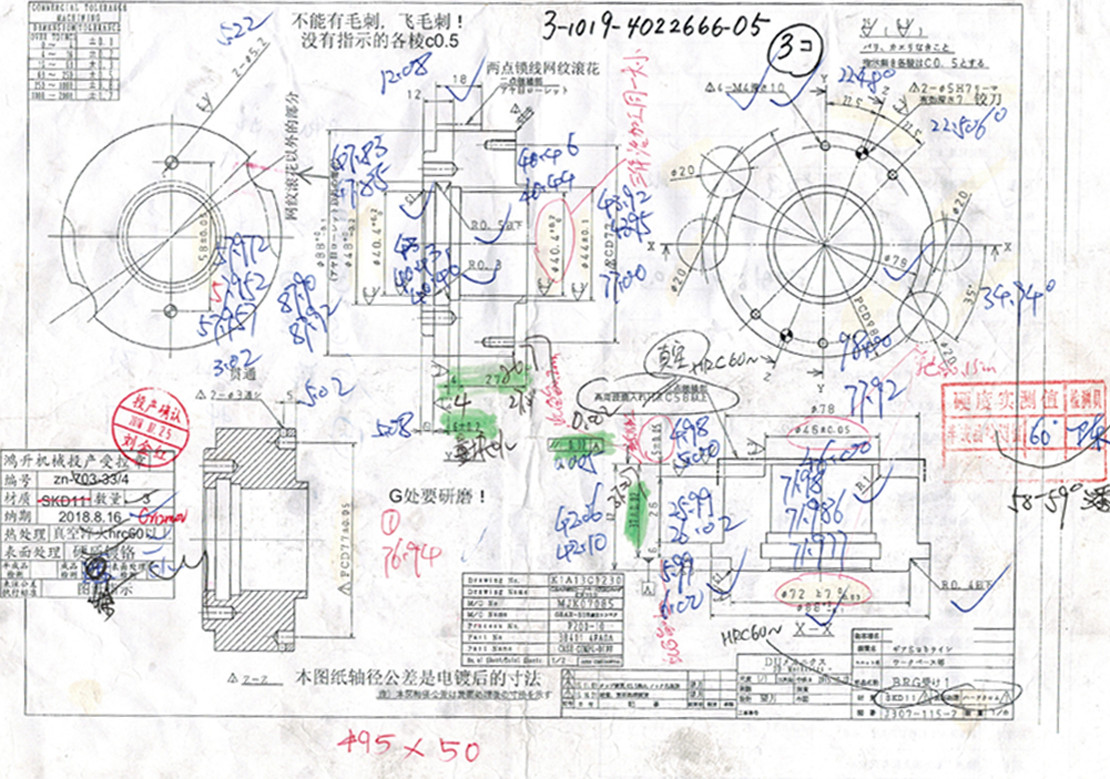

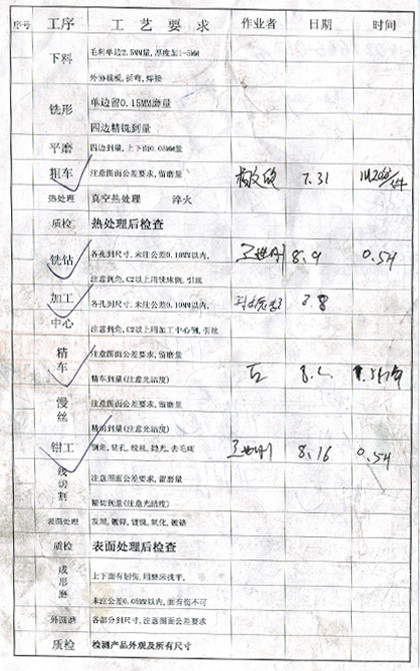

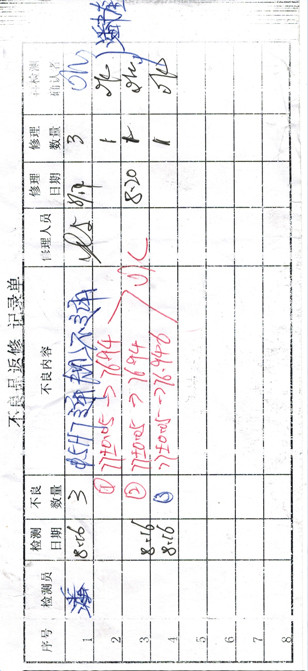

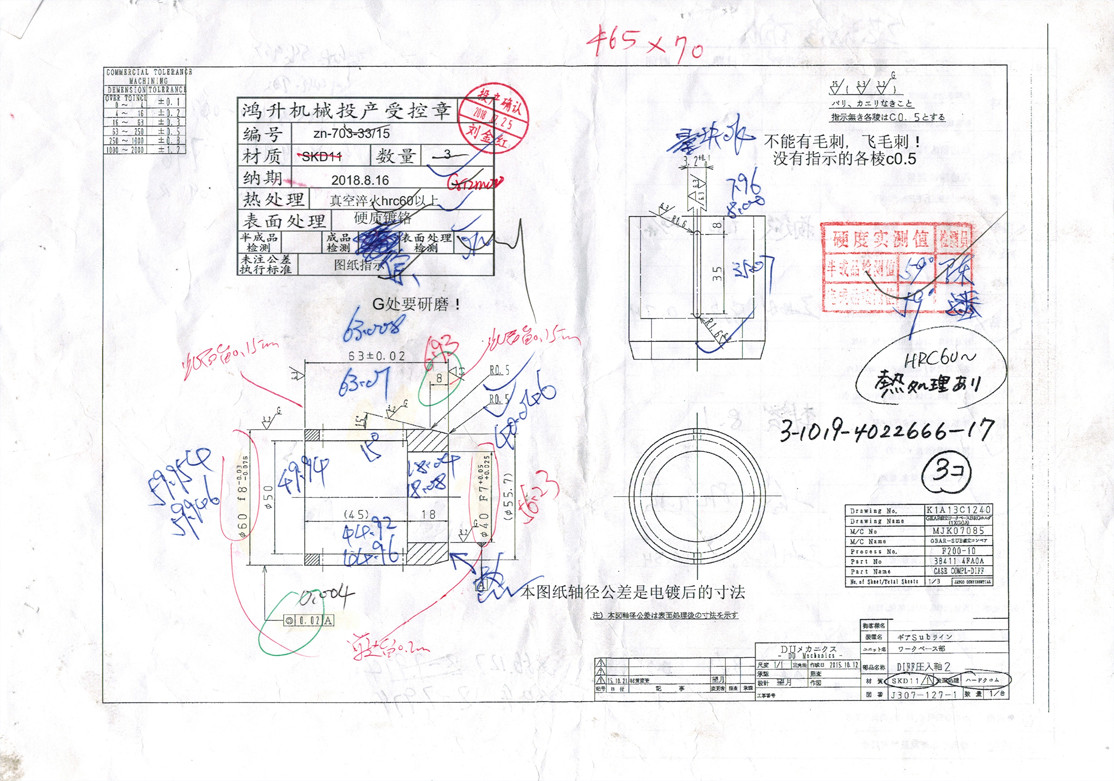

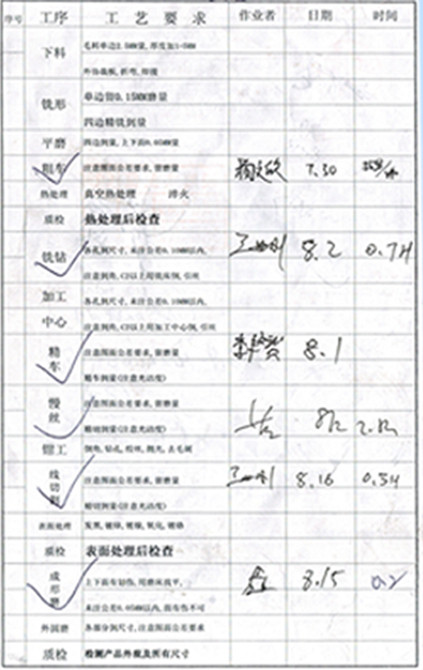

Während des Produktionsprozesses müssen die Produktionsmitarbeiter die Produktionsteile selbst testen und dann das verifizierte Ergebnis in die entsprechende Spalte der Prozesskarte zur Bestätigung eintragen und ihre eigene Bearbeitungszeit signieren und aufzeichnen. Danach müssen die Besichtiger strikt mit den Richtlinien übereinstimmen Die Anforderungen der Zeichnungen und der technischen Unterlagen, die zur Prüfung vorgelegt werden, müssen nach dem Prüfen der Teilegröße in das Buch der Zeichnungen eingetragen werden und müssen sich streng an die Toleranz halten. Für nicht konforme Präzisionsbearbeitungsteile, Präzisions-CNC-Bearbeitungsteile, die Vermessungsingenieure erfassen müssen Die fehlerhafte Produktliste der Reparatur wird dann vom Reparaturpersonal nach der Reparaturbearbeitung für die zweite Inspektion unterzeichnet. Die Daten werden in die Fehleränderungsliste aufgenommen. Die Zeichnungsfälle nach dem Testen lauten wie folgt:

Zeichnungen nach dem Testen | ||

Bestätigung des technologischen Prozesses |

Liste defekter Produkte | |

Zeichnungen nach dem Testen | ||

Bestätigung des technologischen Prozesses |

Liste defekter Produkte | |